2023-09-18 16:20:33 来源:

此前,通过依托施耐德电气EcoStruxure架构与平台,AVEVA系统平台、Modicon系列PLC,以及一体化的数字化与智能化技术,柳钢集团完成了对工厂能源管理和工业自动化的数字化改造,实现自身运营效率的螺旋式上升。

作为亲历者,柳钢集团副总经理施沛润对此感慨颇深,他认为“新一代信息技术与制造业深度融合,正在引发影响深远的产业变革。”

“灯塔工厂”被誉为世界上最先进的工厂,是数字化制造和全球化4.0示范者,代表当今全球制造业领域智能制造和数字化最高水平。

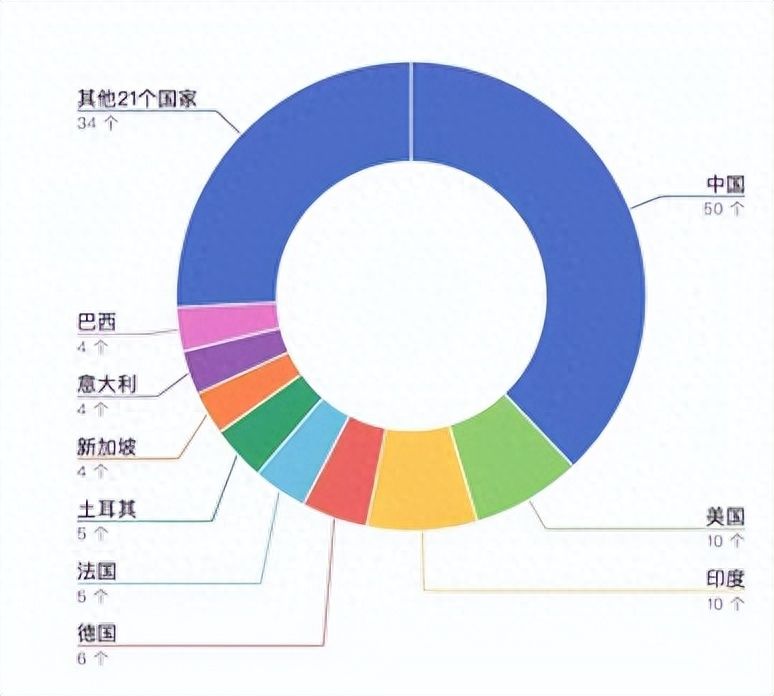

在经历40年改革开放之后,中国产业向上升级,正从最初的“中国制造”向“中国智造”跃迁,越来越多像柳钢这样的工厂以“灯塔工厂”为最高目标。2022年,中国以50座达沃斯论坛盖章认证的“灯塔工厂”数量位居全球第一,而“数实融合”成为其中必选项。

作为全球能源管理和工业自动化的数字化转型专家,施耐德电气在全球有5家“灯塔工厂”。过去数年间,施耐德电气不仅完成对自身工厂的数字化改造,还帮助三宁化工、东明石化、天津津荣、江西威尔高等中国制造企业推进“数实融合”,这样的案例每个月都在发生。

实践积累正逐渐结出行业领先成果。在2023年中国国际服务贸易交易会(简称“服贸会”)上,施耐德电气发布最新“一体两翼”创新成果,以领先软件结合全新升级的服务体系,为各大产业提供“数实融合”的全新路径,也为中国制造业向“灯塔工厂”迈进提供先进的生产力工具。

“‘数实融合’已成为产业转型升级的必经之路,企业亟需数字化技术对实体业务整体赋能,同时需要通过服务促进技术与业务的深度融合,实现价值落地。施耐德电气认为,以软件为代表的数字化技术,和全面覆盖业务流程的企业服务,正是构建‘数实融合’不可或缺的两翼。” 施耐德电气高级副总裁、战略与发展部中国区负责人熊宜坦言。

建造一个1:1的数字工厂

上海华谊(集团)公司(以下简称上海华谊)位处广西钦州的基地,是迄今广西单体投资最大的工业项目,总投资超过900亿元。在这个项目里,施耐德电气为其建造了一个 “数字工厂”。

数字工厂是面向21世纪的关键技术之一,即在建设一个工厂的同时,在虚拟世界打造工厂的数字孪生,通过把实体工厂的车间、流水线、设备等映射在数字工厂中,就能够实现对实体工厂的实时监控,也能够预判随时可能发生的状态或问题。

在施耐德电气为上海华谊打造的这座数字工厂里,不仅可以建立与现实1:1比例的 3D模型,还可以输入装置各式各样的工程资料,实现从需求分析、规划设计、动工实施到生产运营全过程的数字化。

具体操作来看,除了提供这些电气设备和边缘控制系统外,施耐德电气用一系列软件的组合,为上海华谊钦州基地提供全生命周期的解决方案。

在整个数字工厂的建设过程中,施耐德电气的EcoStruxure一体化平台发挥了最大功用,AVEVA E3D/PDMS三维设计软件、AVEVA AIM资产信息管理平台、AVEVA PI System大数据管理平添等软件均与该平台相集成。EcoStruxure架构与平台融合了能源、自动化与软件三大领域,是施耐德电气推动能源管理和自动化领域数字化转型的基石。

在具体赋能过程中,施耐德电气在云平台部署AVEVA OTS操作员仿真培训系统,上海华谊员工可以在数字工厂进行与现实几近等同的操作,由此提前熟悉设备和流程,减少工厂建成后的培训及投产周期。

藉由数字工厂这样的数字孪生技术,物理世界和数字世界形成有效连接,上海华谊实现了对产能、质量、设备、能源等高质量数据的采集和管理,让生产过程中的每一个环节都变得可观测、可预测。

这样的案例不仅发生在上海华谊,亦应用于三宁化工、柳钢等企业中。通过万物互联,以软件为中枢,施耐德电气让数字工厂与实际的工厂完全平行,帮助中国各大产业厚植“数实融合”土壤。

为什么是施耐德电气?

当“数实融合”的浪潮席卷中国各大产业,并上升为国家战略,疑问由此而来:为什么这么多企业共同选择了施耐德电气?

答案是:作为拥有187年历史的企业,施耐德电气历经四次时代变革以及不断地自我创新,已从钢铁工业转型为拥有软硬件一体化技术的数字化专家,这其中,最为关键的布局就是从底层设备和硬件产品的数字化做起,逐步实现底层互联互通,继而向上打通OT与IT,形成了工业自动化和能源管理等专业领域的领先软件组合。

基于软件能力,施耐德电气搭建了相互协同的“工业数字孪生”和“能源数字孪生”,同时,以数字化服务贯穿了企业运营的整个周期流程。通过集成软件和服务等各个领域优势,施耐德电气形成了推进企业“数实融合”的“一体两翼”。

先做践行者,再做赋能者,这是施耐德电气对自己的要求。施耐德电气在中国的18家智能工厂和智能物流中心,本身就是“数实融合”的最好实践。

在施耐德电气的无锡工厂,基于EcoStruxure平台,其软件应用覆盖从采购、生产到交付每个环节,助力工厂实现全供应链的可视化及全生命周期的节能增效:在确保系统100%安全可靠运行前提下,工厂实现100%绿电消费,运营阶段平均度电成本降低7%,节省仓储空间多达52%,年生产效率提升14%。得益于这一成效,无锡工厂获评达沃斯 “端到端灯塔工厂”的称号。

在施耐德电气上海智慧物流中心,通过部署EcoStruxure开放自动化平台,故障识别和排除的速度提升至原来的4倍,错误率减少了45%,物流中心吞吐量提高了5.3%。

上述的每一个工厂和物流中心,从设计、建造,运营、到维护的各个环节,施耐德电气都会对每项工程做数字化建档,不同时段对同一个文档进行描述、修订,叠加原来的设计文档,对每个设备和生产流程都可以实现可视化的分析和管理,由此实现工业自动化的数字孪生。

在能源管理数字化方面,施耐德电气通过ETAP全新电气系统数字孪生平台,为电气系统从设计、建造、运营到维护的全生命周期不同阶段搭建虚拟模型并提供全面分析,助力企业提升设计运维效率、提高用电可靠性及资产设备性能,从而最终实现全方位的高效、精确、专业的精细化能源管理。这是能源的数字孪生。

现在,越来越多的企业,已不满足于工业自动化或是能源管理中单一的数字孪生,而是将两者的结合,画出一条迈向智慧工厂、数字工厂的清晰箭头。施耐德电气在“数实融合”方面做的,就是将两大数字孪生密切协同,为用户有效打通能源管理和工业自动化两大领域,并落实到每一个具体的应用场景,实现效率的整体提升。

一个确定性的趋势是,未来企业的核心生产力,是从传统的硬件集合迈向由软件驱动的自动化,不断强化OT+IT的综合能力。作为例证,2023年3月,施耐德电气和舜宇光学签署了战略合作协议,明确双方将延续过去7年来在能源管理与自动化方面的紧密合作,未来五年将携手发力智能制造与可持续发展等重要领域。

结语

不仅仅是在中国,在过去的十多年中,施耐德电气帮助全球成百上千家企业完成了“数实融合”,包括全球11家顶级食品饮料品牌、全球40%的医院、全球10家最大的汽车和电池制造商、全球最大的10个机场等。

“‘数实融合’第一要有场景,第二要能落地,第三要真正带来经济效益或者价值,这是我们的主旨。”熊宜说。

在数字化的世界里,施耐德电气和他的客户们大步向前:他们融合IT与OT技术,以软件为中枢,搭建从设计、建造、运营到维护的虚拟模型,并提供全面分析,以覆盖全生命周期的数字化能力,将IT与OT融合产生的数据转化为新资产、新动力。

2022年,中国数字经济首次突破50万亿元的规模,成果举世瞩目,“数实融合”不仅成为实实在在的当下,更是不可忽视的未来。

施耐德电气这家百年企业正以软件与服务的“两翼”,通过“数实融合”帮助企业构建高灵敏性、高柔性、高可靠性以及高弹复性的供应链系统,综合提升企业精益运营水平和整体效率,帮助企业迈向“灯塔工厂”。

免责声明:本网站(http://www.ciotimes.com/)内容主要来自原创、合作媒体供稿和第三方投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。

本网站刊载的所有内容(包括但不仅限文字、图片、LOGO、音频、视频、软件、程序等)版权归原作者所有。任何单位或个人认为本网站中的内容可能涉嫌侵犯其知识产权或存在不实内容时,请及时通知本站,予以删除。