2024-10-30 15:15:22 来源:互联网

随着航空航天等领域产品小型化的发展,综合性能优异的镍基高温合金薄板已成为这些领域的微型元件的关键材料。然而,由于镍基高温合金复杂的初始微观结构和多种强化机制,其在细观尺度上的塑性变形行为极其复杂。因此,在细观尺度上揭示尺寸效应对镍基高温合金薄板成形极限的影响机制,是一个亟待解决的关键问题。

实验内容

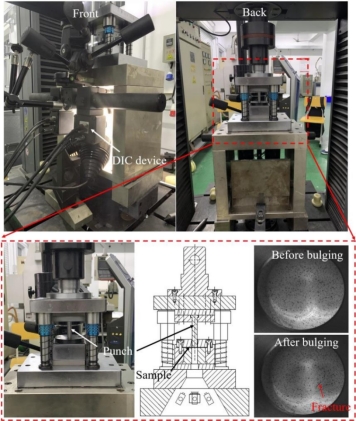

实验采用新拓三维XTDIC三维全场应变测量系统,基于数字图像相关法(DIC)技术,搭建一个具有高精度应变测量设备的测试平台,用于研究细观尺度的成形极限,分析初始微观组织对镍基高温合金薄板细观尺度成形能力的影响。

采用DIC技术获得不同初始组织的成形极限图(FLDs),揭示微观组织在不同应变路径下对细观尺度塑性变形行为的影响,为深入研究尺寸效应对细观尺度成形性的影响机理和微构件的制备奠定了良好的基础。

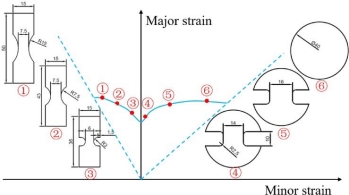

GH4169 合金薄板在细观尺度下的成形极限试验试样尺寸

选用冷轧退火GH4169镍基高温合金薄板(厚度150mm)作为实验材料,DIC技术分析成形过程变形极限。通过单轴拉伸试验、中岛胀形试验获取成形极限FLD。采用6种尺寸的成形极限试样,试件1 ~ 3号采用单轴拉伸试验设计,试件4~6号采用中岛胀形验设计。

XTDIC三维全场应变测量系统,基于数字图像相关(DIC)技术,在成形极限试验或理论预测中,准确识别局部缩颈的发生,DIC技术可准确捕获颈缩点对应的应变。

细观尺度下的单轴拉伸试验

为保证实验的准确性,采用介观尺度DIC技术方法的中岛胀形试验装置。半球形凸模的直径为 10 mm。为了实时获得胀形过程中试样表面的三维(3D)形貌,采用DIC技术设备装置搭配的高速摄像机250ms的间隔实时采集试样的照片,当试样完成后,DIC技术设备采集实验停止。

介观尺度下的胀形试验

固溶处理GH4169合金在不同温度(a) 1050℃下的晶粒分布图和晶粒尺寸分布;(b) 1150°C;(c) 1250°C

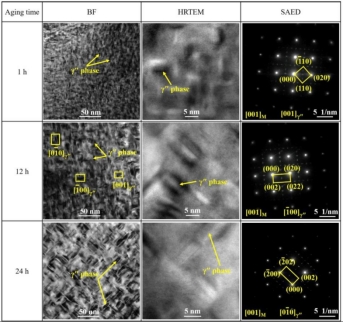

通过高分辨透射电子显微镜(TEM)表征获取显微结构

GH4169 合金薄板在细观尺度上的成形极限

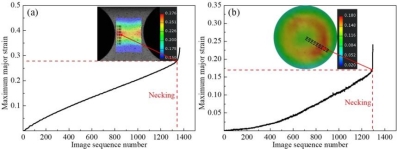

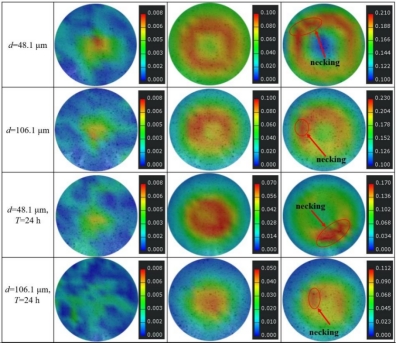

确定塑性变形极限应变的关键是捕捉试件发生颈缩的瞬间。通过XTDIC-3D数字散斑应变测量分析系统计算的主应变演化结果,DIC技术分析主应变与加载试验时间的关系。在单轴拉伸试验和胀形试验中,试样发生塑性变形时确定应变集中点,DIC技术软件绘制应变集中点处主应变随采集照片序列的变化曲线,如下图所示。

微型试件颈缩起始时间的确定方法(a)单轴拉伸试验;(b)胀形试验

在塑性变形过程中,将试件塑性变形过程中主应变突然增大所对应的时刻定义为缩颈初始时刻,并将此时刻的应变集中点定义为缩颈点。

通过计算可以得到单轴拉伸试验和胀形试验过程中对应的成形极限的极限主应变和极限小应变值,对应于FLD中一个加载路径下的一个成形极限点,通过实验结果进处理得到完整的FLD。

极限主、小应变的测定方法

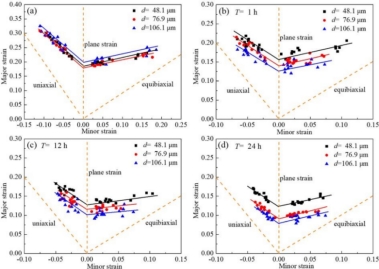

GH4169 合金薄板固溶处理后的FLDs;(b)时效 1 h;(c)老化 12h;(d)时效 24 h

不同应变路径下的塑性变形行为

利用XTDIC-3D数字散斑应变测量与分析系统,DIC技术计算GH4 169合金薄板中尺度成形极限试验过程中的实际应变路径。晶粒尺寸为106.1 m m、时效1h试样的实际应变路径:

理论设计和实验中的应变路径

不同初始组织的GH416 9合金薄板在中尺度成形极限时的应变路径:

GH4169 合金薄板固溶处理后的载荷路径:(a)固溶处理;(b)时效1 h;(c)老化12h;(d)时效24 h

GH41 69合金薄板变形机制

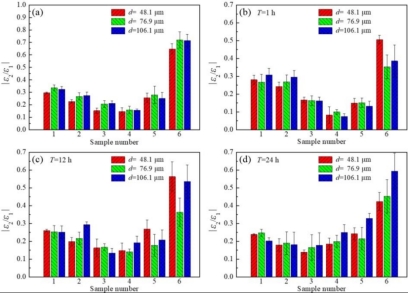

不同组织的 GH41 69 合金薄板在不同应变路径下的变形行为

GH4169 合金薄板1号试样变形行为

GH4169合金薄板6号试样变形行为

实验结论

实验通过构建基于DIC技术的中尺度成形极限评价测试平台。采用单轴拉伸试验和胀形试验研究具有不同初始组织的GH4169合金薄板在细观尺度上的成形性能。主要结论如下:

(1)GH4169合金薄板的成形性能随着t/d的降低、Y”/Y’相粒度和体积含量的增加而降低。在细观尺度上,尺寸效应影响GH416 9合金薄板的成形极限,其中Y”/Y’相的存在影响尺寸效应。

(2)基于表面层理论和韧性断裂理论,揭示了t/d相和Y”/Y’相对GH4169合金薄板细观成形极限的影响。 自由表面晶粒引起的表面粗化和析出相导致的位错运动受阻的耦合作用导致应变部化,降低了镍基高温合金薄板在介观尺度上的成形性能。

案例摘自:【Qiang Zhu, Key Laboratory of Micro-systems and Micro-structures Manufacturing of Ministry of Education. Size effect on the forming limit of a nickel-based superalloy thin sheet at the mesoscopic scale.】

免责声明:本网站(http://www.ciotimes.com/)内容主要来自原创、合作媒体供稿和第三方投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。

本网站刊载的所有内容(包括但不仅限文字、图片、LOGO、音频、视频、软件、程序等)版权归原作者所有。任何单位或个人认为本网站中的内容可能涉嫌侵犯其知识产权或存在不实内容时,请及时通知本站,予以删除。