2013-03-29 10:41:56 来源:万方数据

MES即生产执行系统,通过对即时生产数据采集,达到对生产现场的实时控制,为管理层提供精细的决策支持。通过对实时生产数据的采集和分析,达到优化生产过程、合理调配生产资源、改善生产工艺和提高产品质量等目的。

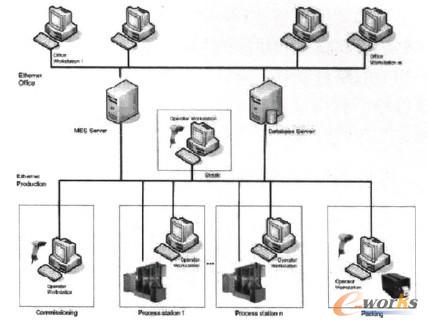

1 MES系统架构

MES生产执行系统包括了从产品、生产数据维护到生产计划制定、生产任务执行、生产分析的完整生产管理流程。通过该系统实时采集生产现场数据,加强生产过程物耗和质量监控,提高生产计划准确性和生产反应灵敏度,为后期产品追溯提供依据。

该系统基于B/S网络架构设计。主要组件包括:MES服务器、LMR日志管理器、Cell controller、workstation等。其中服务器是整个系统的核心部分,主要用来处理来自客户端的请求协调处理多客户的存取。两个数据库包括生产数据库和备份数据库,用来存储生产数据。LMR管理器负责将生产数据库中的数据转移到备份数据库中以提高生产数据库的查询速度,为了不影响系统的运行速度,进行数据查询时通常使用备份数据库。Cell Controller连接服务器与客户端,显示设备与MES系统的交互信息,包装设备运行参数及设备状态信息等。Cell Controller和设备间通过OPC、SECS/GEM、XML等接口实现连接。图形化界面的工作站方便操作用户分析生成报表、掌握设备运行情况。

硬件架构如图1。

图1 硬件架构

设备端生产流程控制如下:

1) 原料抵达的信号上传给单元控制器;

2)单元控制器以及分派器确认原料的状态,若该原料位于正确的设备,则进行生产工作;

3)生产结束后,设备传出“完成”的信号以及生产数据给单元控制器;

4) 单元控制器传送“完成”的信号给分派器;

5) 分派器分派下一个目的设备及工作步骤。

[page] 2 MES系统功能

MES系统主要收集各工艺段设备运行信息及工艺段参数,图形化的界面方便用户了解设备实时运行情况,可以据此统筹安排生产,用户通过对收集到的工艺数据进行分析,为调整工艺提供可靠的依据。主要的功能模块如下:

2.1 工厂可视化

该系统可以实时收集到各个设备的状态信息(包括生产、待机、停机等状态),并清楚地统计到24 h内设备的运行情况及报警信息。方便用户根据当前生产线情况统筹生产、合理调配资源以提高产能,且通过统计设备状态信息可以合理安排检修以保证设备的连续稳定运行。

2.2 订单管理

订单主要是为了区分来料品质,按照不同批次及厂家信息及客户要求相应地选择需要的工作计划,建立不同的订单,分类统计,方便实现来料控制。不同的工作计划可以实现工艺步骤控制,当硅片进入错误的工作步骤例如没有经过PSG直接到了PECVD步骤时,系统会自动给出警报提醒操作工检查核实,避免误操作带来损失。可以通过对订单分类统计,分析来料的品质,为采购部门和客户沟通提供了强有力的证据。

2.3 原料追踪

所有的载体资料已经建立于MES中。通过载体追踪和硅片追踪可以实现整条生产线的硅片工艺追踪,立即查明它的原料供应商,操作机台,操作人员,经过的工序,生产时间及收集到的各站工艺数据,方便分析工艺。例如,当发现电池片质量有异常时,可以通过追踪信息分析各个工艺段参数是否正常,找出问题所在,方便改进工艺。

2.4 从收集的数据生成分析报告,实现SPC控制

1)通过选择时间范围、轮班信息、工艺数据、生产订单等筛选器查询参数,可以得到该电池片经过的各工艺段参数的基本信息。结果显示为数据清单、趋势图及直方图。若某工艺段参数超过了SPC控制范围,就需查看该工艺段设备是否异常、操作工是否严格按照操作规程操作,找到导致该参数异常的原因,确保其在工艺控制窗口之内,保证工艺稳定性。

2) 标准统计功能。利用不同的筛选器选择对应的参数,通过该功能实现选定参数的统计,分析效率、填充因子、功率及电压等参数信息,通过对这些参数的离散性的分析了解该参数对电池片质量的影响。

3) 质量分布。可以针对不同的工艺参数定义质量分选要求及分布区间,从而清楚地掌握原材料的信息或电池片的分布信息,为合理选择原材料提供证据。电池片的质量分布情况有效为销售部门提供了信息。可以根据生产情况安排销售任务。同时方便工艺技术员了解质量分布,实现SPC工艺控制。

4) 生成定制报告。利用系统生成关于工艺及生产的报告,方便用户了解生产线运行及当前工艺情况。目前MES系统里面包括两类报告:工艺控制报告和生产报告。前者表示制程过程中各参数对太阳能电池片电学性能的影响。通过分析趋势可以调整参数以改进工艺,例如通过该报告可以发现清洗制绒工艺段的刻蚀深度为3.1~3.9μm时,电池片的效率较高,因此最佳刻蚀窗口定为(3.5±0.5)μm。后者是用来了解选定时间内产量及效率分布情况等,通过该报告方便了解本班生产线的生产情况。

3 结语

MES系统基本满足了电池片生产线的需求。建立起了潞安太阳能电池生产过程的自动化控制和质量追溯体系。不仅有助于完善企业的信息化建设,更有效地提高了车问的生产效率,节省原料和消耗,为降低成本提供了有力的数据来源。下一步将细化工艺参数控制,以更好地控制工艺,保证电池生产线的高效稳定运行。

免责声明:本网站(http://www.ciotimes.com/)内容主要来自原创、合作媒体供稿和第三方投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。

本网站刊载的所有内容(包括但不仅限文字、图片、LOGO、音频、视频、软件、程序等)版权归原作者所有。任何单位或个人认为本网站中的内容可能涉嫌侵犯其知识产权或存在不实内容时,请及时通知本站,予以删除。