2013-09-18 10:09:47 来源:e-works

1 系统概述

卷接包数据采集系统是企业生产执行系统(MES)的重要组成部分,也是企业信息化的基础。本系统建立了一套面向整个卷接包工序的现场设备数据采集系统,实时、准确地采集现场设备的各种生产、设备、质量、消耗数据,为企业各级管理提供卷包数据服务。以车间数据采集为基础,建立一个车间级的生产指挥调度中心。通过对各设备运行情况的实时监控和分析,科学、及时地对现场生产进行调度指挥,确保生产的有序和可控。

2 卷包数采系统体系结构

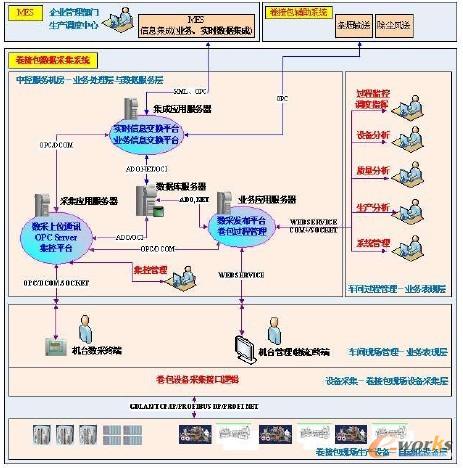

系统架构总体设计思路:多层架构,分布部署,信息一体;数据驱动,双流结合,无缝集成;模型驱动,产品设计,快速扩展;上下关联,信息联动,智能调度。

在系统应用部署上,分为设备采集接口层、业务处理与数据服务层、业务表现层和信息集成层等多级应用,底层为设备自动化层。

在信息架构上构建企业级实时数据应用集成和业务数据应用集成,分别满足实时指挥调度与非实时业务管理的需要。

实时数据以自动化控制点、实时数据交换平台(OPC Server)为中枢,以企业级实时数据为基础,提供符合国际规范的OPC接口,满足实时数据共享的需要;业务数据以应用数据库(Oracle)、业务数据交换平台(Web Service 技术、消息中间件技术平台MQ)等为中枢,以企业级应用服务或信息交换平台为基础,提供基于SOA架构的企业集成能力,进行数据交换、海量存储、数据处理等。

采用通用模块化、组件化、产品平台化设计搭建系统框架。使用简单“拖拉”操作和参数配置等形式,快速建模、部署和调整,使系统具备自适应能力,加快系统的开发部署效率,提高系统的可维护性和扩展性。

设计上采用业务模型组件架构,对卷接包各上下游工序关键指标的相互作用和影响,建立可定量描述的数学模型和定性描述的逻辑模型;系统对采集上的各种参数和状态数据进行在线实时分析,根据系统预设算法,采用上下游设备关联信息展现、告警提示等方式提醒车间过程调度管理人员,或提交调度策略预案,供调度管理人员选用。

系统体系结构如下图所示。

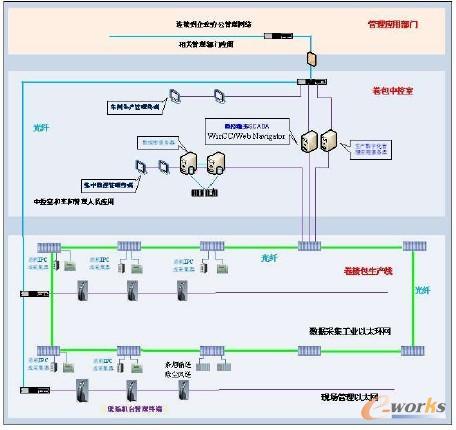

3 系统网络拓扑结构

在卷包工序现场,为确保数据采集与车间过程管理体系的稳定、高效,采用双网架构,设备数据采集与机台现场管理隔离,数据采集网采用西门子X400系列工业交换机为核心构建数采工业光纤环网,现场管理网与企业信息管理网一致,采用以思科交换机组成的级联网络,其网络拓扑结构如下图所示。

4 设备数据采集技术实现

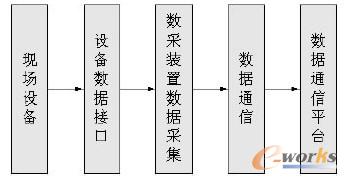

设备数据采集是该项目最重要和最基本的功能。针对不同设备特点,量身定制出相应的数采策略,实时采集各设备的生产、消耗、设备、质量等数据。虽然卷包设备千差万别,但其数采软件处理都遵循以下流程:

[page] 4.1 现场数据采集

现场设备数据采集由数采站软件实现,通过其数据接口模块从现场设备的数据接口上实时获取各种原始数据,再经数据处理模块加工处理后形成有效的数据记录。这些有效的数据记录,一方面可以通过本地监控模块、数据查询模块实现设备运行状态及现场数据的实时监视;另一方面可以通过数据通信模块,将现场数据传送到数采服务器,形成全面准确的数采数据库。

4.1.1 设备数据接口

设备数据接口是指设备本身能够提供相应的数据输出方式,使数采站软件可以实时获取设备的各种原始数据。通过对各种设备电控系统的分析和解剖,彻底了解其数据通信硬件接口方式和软件数据交换协议,是实现各种设备数据采集的基础和前提。

4.1.2 数采接口模块

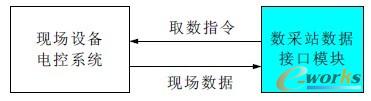

数据接口模块的功能就是根据设备数据接口协议的要求,通过相应的硬件连接,从设备上实时获取原始数据。不同型号的设备,由于其设备数据接口不同,相应的数据接口模块也不相同。

数采站根据设备数据接口协议要求,发送相应指令给设备控制系统(PLC、SRM等),设备控制系统将相关的现场数据返回给数采站,如下图所示:

只要真正了解了各种设备的数据接口特性,利用相关接口卡所提供的驱动程序,遵循设备数据接口协议,即可以快速实现其数据接口功能,全面快速准确获取设备的原始数据。

4.1.3 数采处理模块

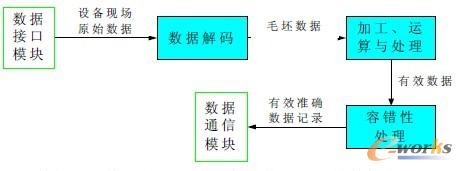

数据处理的信息流程如下图所示:

数据处理模块就是以从设备上获取的原始数据为基础,通过对数据进行解码、分析和组织处理,最终形成各种有效、准确的现场数据。数据处理是数采系统的一项关键技术,也是难度很大的一项技术。

数据处理模块的首要工作是对所接收的原始数据的解码处理,数据解码是一项非常复杂的过程,只有彻底了解了设备数据接口协议以后,才能从中获取有效的数据。

数据处理模块的第二项任务就是对数据的加工、运算与处理。通过数据解码所获取的数据只能称为“毛坯数据”,我们必须对这些数据进行大量的加工、运算和处理,才能形成有效的现场数据。

数据处理模块的最后一项任务就是对加工处理后的数据进行容错性处理。现场生产环境非常复杂,存在着各种异常因素造成数据的不真实或异常,这就要求系统具有很强的容错性。在系统的设计过程中,把可能遇到的错误和意外考虑周到,并根据系统测试和运行时的出错症状及时完善系统。容错性处理需要大量的实施经验和运行数据做支持,运用自适应的智能处理算法,从原始数据中剔除不真实的数据,正确处理数据的日期、轮班;自动结帐处理等等。

数据采集的最终结果是适应于管理需要的结构一致的数据记录。

4.1.4 数据通信

负责数采站与应用服务器间的数据双向传输。其特点是:

1)当数采网络和服务器发生故障时,现场数据保存在本地;当恢复正常时,自动将历史数据上传,确保数据的完整性。

2)同一型号设备(如所有包装机组,不管是GDX1/X2、还是FOCKE、BE),其数据通信模块是相同的;不同设备类型之间的差异也非常小。

4.2 数据通信平台

这是一个专门的卷接包数采数据通信平台。该平台完成各数采站的数据收集和存储以及相关信息的下发功能,以OPC工业通信标准发布,性能稳定、扩充性强。

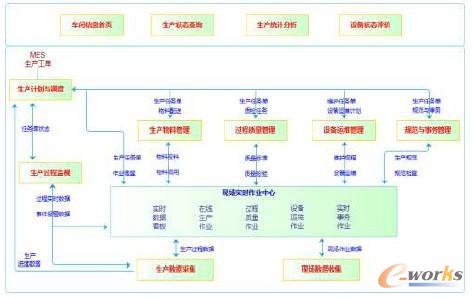

5 系统功能组成

按照“全面数采、管控一体、联动响应、无缝集成”的总体设计思路,实现卷包车间数据采集、设备在线控制、生产调度指挥,为烟草制造行业提供统一规范的设备基础信息化管理与控制应用软件包,为卷包车间提供一个集生产、设备、质量管理于一体的车间过程管控一体化系统软件。

本系统“专注于车间生产过程掌控,构建车间级制造执行体系”,系统软件功能结构如下图所示:

5.1 系统软件功能——设备控制与数据采集

采用先进成熟合理的数据采集策略,实现卷接包工序各种设备现场数据的全面、准确、实时采集,构建卷包设备基础信息化管理与控制应用软件包,为各级管理提供应用服务。

5.2 系统软件功能——机台现场业务管理

实现现场人员工作活动的管理,各种作业指令、作业标准直接下达到生产现场,指导生产,确保生产严格按照标准与计划执行;现场各种异常情况可以快速反馈到管理层,以便及时处理。

5.3 系统软件功能——集中监控与调度管理

对各设备生产运行情况进行在线监视、控制、分析、报警、诊断,建立一个车间级的生产指挥调度中心,及时对现场生产进行调度指挥,确保生产的有序和可控;实现生产任务的协调管理、前后关联工序的联动控制与响应、产品质量的在线控制等,最终实现管理与控制的同步提升。

5.4 系统软件功能——车间过程信息化管理

实现卷包生产过程信息事前规划(生产标准、生产任务管理)、事中控制(标准执行、在线处理、诊断与连锁控制)、事后追溯(历史追溯、对比分析、趋势分析、综合分析统计),实现与企业级MES系统无缝衔接。

6 结束语

本系统的建立应用了先进的自动化技术、计算机技术、通讯技术、软件技术等,为管理人员提供了生产现场的各种实时信息,通过对生产中产生的各种基本数据信息进行监视,了解生产的最新进展,以便对生产过程实施有效控制;对生产过程中出现的设备故障或工艺质量问题、物流状态等异常情况及时报警提示,以便及早控制与处理,快速而容易地发现有关的事件和趋势,并对将要发生的问题及时做出响应。系统将卷接包生产过程进行全面管理,实现了生产现场无纸化、生产过程信息化、生产管理流程化。为卷接包生产车间提供一个掌控生产过程的管理工具,并与企业制造执行系统(MES)相互补充、相得益彰,共同实现卷包车间的管理信息化工作。本系统具有高度的扩展性和稳定性,维护方便。

免责声明:本网站(http://www.ciotimes.com/)内容主要来自原创、合作媒体供稿和第三方投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。

本网站刊载的所有内容(包括但不仅限文字、图片、LOGO、音频、视频、软件、程序等)版权归原作者所有。任何单位或个人认为本网站中的内容可能涉嫌侵犯其知识产权或存在不实内容时,请及时通知本站,予以删除。