2011-04-08 10:13:11 来源:e-works

近年来,黎明公司在推进企业信息化技术改造时,也将热处理车间的信息化技术改造作为一个重要部分。目前热处理信息化改造已经按照预定方案启动实施,并在调试过程中不断纠正暴露出来的问题,实现边改造边应用。本文概要介绍了在热处理车间信息化改造过程中取得的一些经验和发现的不足。

1、热处理车间原状

过去公司热处理车间信息化、自动化程度相对较低。在传统的热处理车间中,有排列整齐的热处理箱式电炉,控温柜上的圆图式大华记录表和可以简单编程的控温表,几台独立的真空炉,进行各自的程序运行。设备基本没有通信接口进行信息传输,主要是靠传统的纸介质、手工传递方式进行信息传递;生产自动化程度低、工序质量控制能力和信息沟通能力差,生产流程中经常存在重复性的数据录入工作,工艺技术管理相对落后,管理和生产效率较低。

为了对热处理车间实施改造,曾经购置了一些硬件设施如控温仪表、控制柜等,将信息连接起来传送到一台电脑上。但是,没有将工艺管理、生产管理、质量控制真正连接起来,大都不能具体显示零件的详细信息,受条件限制信息仍旧处于孤岛状态,不能真正体现出信息化的优势。有一些信息化实施结果反而增加了的工作步骤,如接到任务后需要去生产室进行零件信息与设备信息对应的登记录入工作。不能真正体现信息化的优势。

2、全新的技术改造方案

为了实现热处理车间的信息化管理,公司实施了一个全新的航空发动机热处理车间技术改造方案。

本方案的指导思想是以流程再造与精益生产为指导,建立生产过程信息网络化管理体系。提高热处理生产自动化程度、工序质量控制能力和信息沟通能力,优化生产流程,简化生产管理和工艺技术管理,提高管理和生产效率。以热处理设备集中控制为核心,运用控制系统模块化和网络化技术,实现热处理生产流程工艺参数数字化和生产管理过程网络化,实现热处理设备的集散控制、物流和工艺技术文件的网络化管理、程序指令的向下传输及生产流程和设备运行状况的在线信息监测。进而提高热处理过程质量控制能力和生产效率。

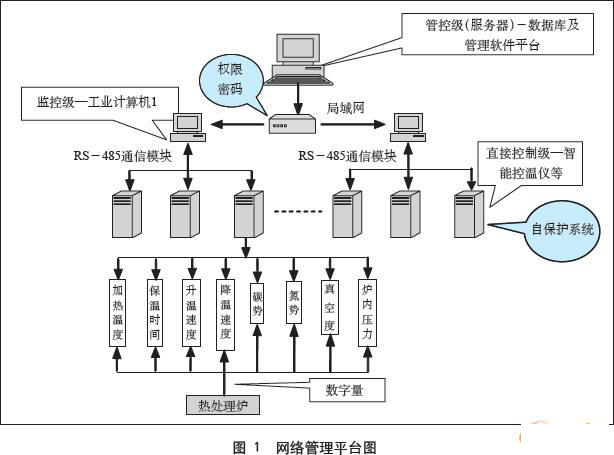

信息化改造主要内容是管控一体化改造;建立计算机集散控制系统,网络管理平台见图1,由各直接控制级分别完成各台设备的闭环控制,各控制点的数据通过网络以数据量传递到监控计算机。监控计算机所采集的数据通过管控局域网进入数据库服务器,为车间管控系统提供依据,从而实现车间管理的数字化、智能化、集散化,达到管控一体化。一方面通过任务的分散提高系统的可靠性,同时上位机可对现场数据进行实时处理、保存,通过微机和各仪表间数据的双向传输对各控制点实施集中监控。

2.1软件功能

2.1.1 管控级

监控计算机采集现场数据通过局域网进入数据库服务器,为管控系统提供数据依据。管控系统主要包含以下功能。

1)生产管理功能:生产计划制定、生产作业管理、生产管理信息查询。

2)设备管理功能:设备档案管理、设备维修保养记录、设备利用率统计、设备检定记录。

3)信息流管理功能:入出库记录、生产登记及报表、材料危险库存提示。

4)技术质量管理功能:产品检验、质量管理登记、产品合格率统计、废品统计、月质量通报、培训档案。

5)工艺管理功能: 工艺档案库、工艺查询和维护(带权限备份、修改、删除)。

6)现场监控及数据采集系统功能:现场所有设备运行状态实时监控、跟踪显示、故障报警、数据实时记录、保存。

7)人事管理功能:职工人事档案、出勤统计、上岗操作统计。

8)成本核算功能:主辅材料成本核算、工时统计、设备折旧及能耗核算。

2.1.2 监控级

监控级由工业计算机系统、通信网络和输出系统组成。主要功能是:

1)联网实现微机和各仪表之间数据的双向传输,对各控制点实施集中控制。

2)主机可对各智能仪表加热温度、升温降温速率和保温时间等进行编程控制。

3)监控软件实现在线数据、曲线和工况的实时监测。

4)历史数据打印输出并利用光盘刻录保存。[page]

2.2 硬件功能

2.2.1 直接控制级

直接控制级由智能控温仪、无纸记录仪、配电回路、功率组件及报警、保护回路组成,系统采用模块化设计。

1)控温仪精度0.3级,带上下限报警并带通信接口。

2)执行元件采用固态继电器。

3)系统通过快速熔断器进行过电流及短路保护,并带超温和散热器过热报警、保护回路,能发出声光报警信号。

2.2.2 管控平台

管控平台是以热处理设备为主体、以直接控制级控制为核心、以加热温度、保温时间、升降温速度、碳势、氮势的在线监控系统为载体,以工业计算机控制辅以工艺技术管理、生产管理、设备管理、历史和在线动态数据库、材料库的网络管理为手段,实现生产过程的数字化、信息化。图2是管控平台的框架图,主要实现了以下功能。

1)设备管理控制:实时显示加热炉在线运行情况,包括设备的合格、检修、大修、超期停用、炉温均匀性的检查;炉子编号,合格日期,有效日期,下次检查日期,渗碳均匀性的检查;送检仪表编号,检查合格日期,有效日期,下次检查日期的检查。并以下拉菜单的形式对上述内容进行编排统计,有效地提升了设备的管理控制能力。

2)工艺管理控制:对已经录入的工艺内容包含温度、时间、真空度、气淬压力、油冷、空冷、水冷、分级淬火、碳势、氮势、渗层深度等要素,按照零件号、材料牌号、型别进行分类查询和调用,方便了工艺的控制和管理。

3)零件管理控制:管理和控制进车间日期/时间,序号,转入车间号,零件号,零件名称,批次号,熔炼炉号,工艺规程号,零件数,合格数,废品数,超差数,待处理数,接收人等,同时对相同工艺程序,不同零件号的零件进行编排。

4)生产过程管理控制:生产日期/时间,上卡号、下卡号、批次号、炉子编号,零件号,零件名称,工艺规程号,零件数,工艺过程参数(含工艺程序内容),故障信息等要素,这些原先都是通过手工填写几遍的内容,通过电脑录入,节省了人力和人工录入出错的几率。

5)即时存储记录下所有生产数据、工艺数据。点击形成需要的统计报表,方便进行网上查询,按期刻录光盘进行数据保存。

2.2.3 监控系统

监控系统主要实现了以下功能。

1)实现计算机和各仪表间的双向数据传输,对各设备实施集中监控。

2)主机对各智能表升温、降温速率、保温时间等进行编程控制。

3)应用了高精度智能测量模块,实现高精度在线集中记录、监控报警、及温度测量系统定期校验,有效加热区定期检定等,使系统符合HB5354-94及HB5425-89行业标准规定的技术要求。

4)主机可方便进行工艺曲线编制、向下传输、存储管理等。

5)系统省略记录仪表,具有显示、存储、查询、文档形成、打印等功能。

3、实施效果

通过实施热处理车间信息化初步改造,将原来的热处理设备增加了带有串行通信口的智能温控仪表、无纸记录仪表,采用高精度智能采集模块进行信息传输和炉温控制,替代了传统的纸介质、手工传递方式;节省了劳动力,提高了生产自动化程度、工序质量控制能力和信息沟通能力,使热处理产品质量完全受控,将生产流程中存在的重复性数据录入降低到最小水平,提升了工艺技术管理、车间管理能力和生产效率。系统管理机与系统监控机通过网卡和集线器连接,组成了管理、控制一体化的车间工业局域网,通过WINDOWS软件进行管理。系统管理机通过网络把系统监控机的处理结果传送上来进行分类统计、存储管理,替代了传统的信息传递方式,为决策提供了依据。

在生产过程中,将产品和零件的信息按材料种类、数量、生产加工日期、产品合格率、废品数量等进行分类统计、存档,方便了车间按不同的条件随时查询、汇总,点击需要的格式按日报、月报、年报绘制出生产报表和质量管理统计图,在线建立产品质量跟踪档案库,方便了质量管理和查询。

免责声明:本网站(http://www.ciotimes.com/)内容主要来自原创、合作媒体供稿和第三方投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。

本网站刊载的所有内容(包括但不仅限文字、图片、LOGO、音频、视频、软件、程序等)版权归原作者所有。任何单位或个人认为本网站中的内容可能涉嫌侵犯其知识产权或存在不实内容时,请及时通知本站,予以删除。